Wir hatten groß getönt, dass uns bald die Arbeit ausgeht. Das werden wir NIE wieder sagen…. In Portimao hat es wieder richtig geschüttet und prompt hat es wieder an einer Stelle ins Schiff getröpfelt! Die Stelle hatten wir aber schon zwei Mal nachträglich abgedichtet. Wir hatten das Winschenfundament in Verdacht, aber drei Mal insgesamt abdichten, ohne dass es dicht wird, kann nicht sein. Also muss das Winschenfundament weg, damit wir sehen können , ob es an anderer Stelle rein läuft. Das Winschenfundament ist eine Aluplatte, die zur Verstärkung unter das Alu geschraubt ist.

Dazu muss die Deckenverkleidung weg, die Isolierung weg, die Winsch ausgebaut werden, die Aluplatte weg. Die geht aber nicht raus, da die Experten nach dem Einbau eine Haltewinkel aus Alu angeschweißt hatten – den brauchen wir aber nicht. Der muss nun abgeschlagen werden, ohne die Wandverkleidung zu ruinieren.

Als dann alles draußen ist, sehen wir den Übeltäter gleich: Es gibt ein Löchlein, wo eigentlich eine Holzschraube stecken sollte, um die Cockpitumrandung aus Holz von unten zu halten. Das Wasser läuft also unter die Teakleiste und durch das Loch nach innen. Super! Also Teakleiste weg. Das geht fix, denn die hat sich im Laufe der Zeit eh schon ziemlich gelöst. Und siehe da, es gibt noch ein Löchlein ohne Schraube drin….. Direkt in einer Schweißnaht in einer Ecke, wo man sowieso keine Schraube von unten setzen kann. Clever!!

Was sich die Trottel gedacht haben, die so was zusammen gebaut haben, ist rätselhaft. Alles was wir nicht selbst zerlegt und selbst wieder montiert haben ist “Schrott”. Glücklicherweise ist mittlerweile fast alles von uns überarbeitet. Dass es anderen nicht besser geht an ihren Booten macht die Sache auch nicht weniger nervig. Bei Alex und Ursula am Boot hatten die Vorgänger oder Erbauer eine Schraube am Ruderquadranten abgebrochen. Das ist ein höchst sicherheitsrelevantes Bauteil der Steuerung. Statt nun den abgebrochenen Teil der Schraube auszubohren, haben sie einfach eine kürzere Schraube genommen. Überall nur Pfusch!

Wir vermuten, dass es unter den anderen Holzleisten ähnlich aussieht. Wer an einer Stelle pfuscht, macht es auch wo anders……

Da wir das Holz sowieso noch Lackieren wollten entschließen wir uns, fast die komplette Cockpitumrandung zu demontieren. Nur den kleinen Teil unter der Sprayhood lassen wir an Ort und Stelle, da ist es normalerweise trocken.

Also heißt es nun vom Naviplatz, Durchgang zur Achterkabine, in der Achterkabine bis zum Bad achtern und in der Küche: Deckenplatten weg, teilweise Unterkonstruktion weg, Isolierung weg, Schräubchen suchen und wegschrauben, dann außen die Holzleisten mit der Spachtel ablösen. Kurz: Wir zerlegen das Schiff – mal wieder.

Wie vermutet gibt es unter den Holzleisten noch mindestens 4 weitere Löcher mal eben so ins Alu gebohrt ohne Funktion.

Die nächsten Tage wird es uns sicher nicht langweilig…

Im Masttop waren wir mittlerweile auch mal wieder und haben uns um die Dreifarbenleuchte gekümmert. Ob der Wackelkontakt wirklich weg ist, sehen wir dann unterwegs.

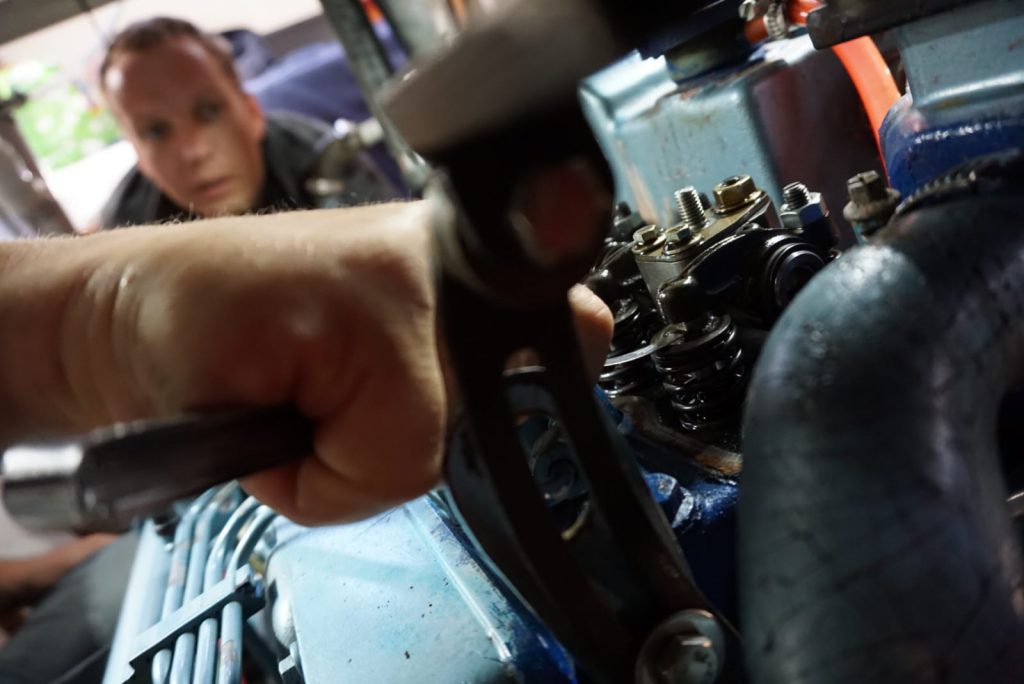

Am Motor wurde das Ventilspiel überprüft. Eine Einstellung war nicht notwendig, alles im grünen Bereich!

Dann haben wir noch ein Löchlein in die Propellerwelle gebohrt. Beim Tausch der Propellerwelle hatten die Jungs das nämlich “vergessen”, deswegen könnten wir unseren Ersatzpropeller im Notfall nicht mehr montieren, da die Haltemutter nicht gesichert werden kann.

Nun bohre mal in Duplex-Stahl ein Löchlein! Die Welle muss raus, sagen sie bei Antonio. Dazu haben wir aber keine Lust.

Freihand geht das gar nicht, da der Bohrer irgendwo hinläuft.

Vom Nachbarn eine Werkbank ausgeliehen, von Karl-Heinz einen Bohrständer, diverse Holzklötze zusammen getragen. So wie das üblicherweise geht, wird das nichts, da es keinen Platz gibt, die Bohrmaschine in dem Bohrständer senkrecht unter das Boot zu stellen. Aber waagrecht geht ja vielleicht auch ??

Es gibt Diskussionen mit der Chef-Ingenieurin über die richtige Lösung des Problems, letztendlich gelingt es in wenigen Minuten mit akkurater Kühlung und Schmierung ein sauber zentriertes, genau durch die Mitte verlaufendes 3,5mm Löchlein zu bohren!

Statt der 10 gekauften Spezialbohrer (kosten hier nur 1 Euro/Stück (!) haben wir nur einen gebraucht!

Jetzt macht es wieder Sinn, einen Ersatzpropeller mit zu führen!